原标题:

“钢钢滴”!惠州制造力挺深中通道建设

深中通道FJ2标项目钢构件由位于惠阳区的中建钢构广东厂制作

6月30日上午,深圳至中山跨江通道(以下简称“深中通道”)开通活动在深中通道西人工岛举行,10时50分许,深中通道正式开通。下午3时通车试运营。

深中通道横跨珠江,直连深圳、中山两市,全长24千米,是粤港澳大湾区核心交通枢纽工程,也是当前世界上综合建设难度最大的跨海集群工程。通车后,将实现中山与深圳30分钟直达,成为粤东与粤西地区间最为便捷的东西向高速通道,也是连接珠三角“深莞惠”与“珠中江”两大经济圈的唯一公路直连通道。

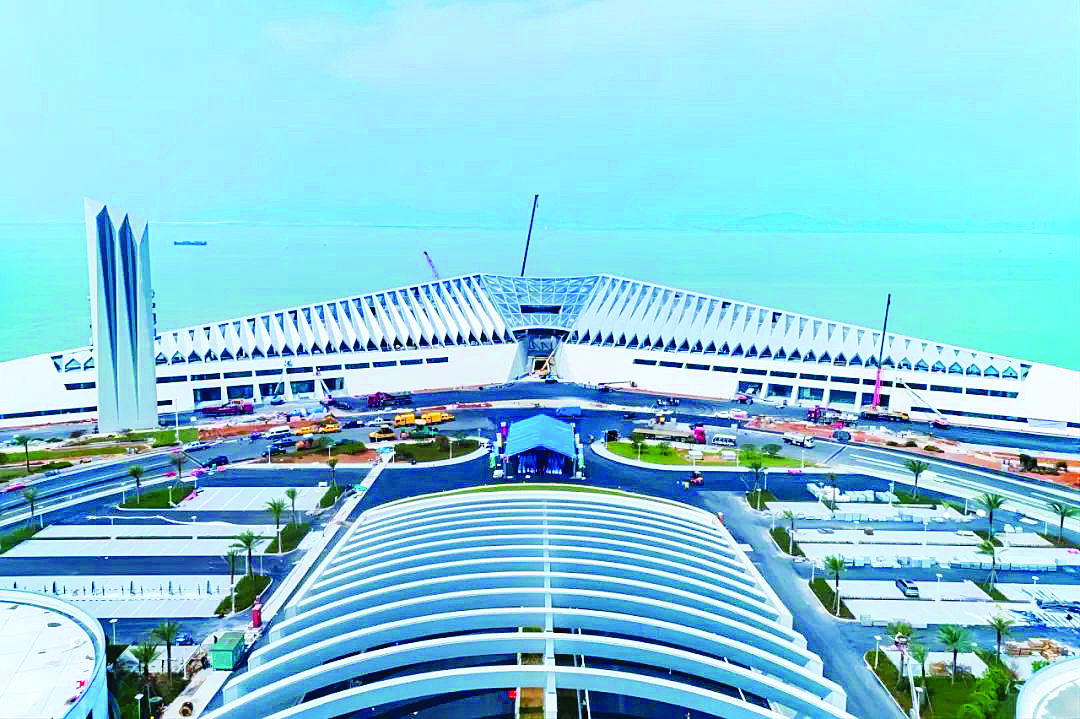

深中通道西人工岛主楼。

记者了解到,这一超级工程当中,有惠州制造元素,由中建科工旗下中建钢构股份有限公司(以下简称“中建钢构”)参与建设。据介绍,中建钢构负责钢结构制造与安装的深中通道FJ2标位于西人工岛顶端,是深中通道桥隧转换的关键性工程。其迎海而立,主要作为岛上的科研教育基地和管理办公用房,作为深中通道整体的“中控系统”,有效维持项目运行。该建筑整体形如“鲲鹏”展开之双翅,俯瞰犹如一只巨大的“海上风筝”,造型独特,总建筑面积3.4万平方米,是西人工岛最大单体建筑。

该项目钢构件最高31.5米,最长跨度39米,最重约21.3吨,均由位于我市惠阳区的中建钢构广东厂完成制作。工厂运用全国首条建筑钢结构智能制造生产线,采用克鲁斯焊机、T型龙门焊等智能设备,完成免清根打底、填充焊接等工序,把平均生产周期控制在15天内,相比传统产线效率提升50%,仅28天就完成全部构件的批量交付。

深中通道西人工岛主楼。

由于海边湿气盐分重,一旦钢构件涂层损坏,将极大影响防腐质量。为最大限度保证钢构件涂层在运输过程中不受损,项目团队不断研讨论证,最终确定了“四重加固”模式,即用薄膜把端头封口,焊口采用胶带封禁,箱梁之间垫枕木,圆管四个一组采用绷带捆绑。由于现有吊装场地不利,吊车来回需要大量绕路,项目团队第一时间协调资源,综合考量设计最优路线,采用回填管沟、铺设路基箱等方式,为履带吊造出280米平移路线,顺利解决了场地和路线问题。

全国首条建筑钢结构智能制造生产线。

为克服西人工岛现场空间小、工期紧张等困难,项目团队设法改进安装工艺。项目采用“先双片地面卧拼再高空合拢”的拼装方式,将原来的单7字吊装改为双7字吊装,在保证安全的同时,安装效率提升50%。岛上的造型结构最大跨度140米,精度控制难度高,项目成立技术专班,聚焦关键环节——6榀动载结构的桁架安装合力攻关,运用滑移支座实现安全平稳安装(通过在桁架底部埋件预先焊接滑移支座,提升桁架在应对大风等较大速率载荷时的性能),通过整体动载调试检测确保精准就位。项目还采用了双全站仪多点复核的测量方法,给精度控制加上“双保险”,确保吊装、焊接质量。专家两度上岛检测验收,工程质量均收获认可,最终于6月15日深中通道西人工岛如期通过“大考”。

据了解,中建钢构是世界500强企业中国建筑股份有限公司的核心钢结构专业平台,为国家高新技术企业、国家级制造业单项冠军企业、创建世界一流专业领军示范企业。

文/图 惠州日报记者李芳娟 通讯员陈科吉 张孙力 张才忠